ソリューション事例

「持ち運べるクルマ」WALKCARの駆動モータ

ケース構造見直しと高密度設計で “持ち運べるクルマ”を実現

- NEEDS

- 小型モビリティの走行を安定させたい

- SOLUTION

- 高耐久、高出力で、個体差の少ないインホイールモータを開発

自動車にスクーター、キックスケーターなど、あらゆるジャンルのモビリティにおいて電動化が進んでいます。その中でも、「立ち乗りの軽快さ」と、クルマのような「4輪による安定感」を備えたEV『WALKCAR』は高い独自性で注目されています。カバンに入れて持ち運べる13インチのノートPCサイズでありながら、最高時速は16km/h。道路交通法の規制さえ緩和されれば、スマートな“日常の足”となる可能性を秘めています。

この新ジャンルモビリティにはニデックアドバンスドモータが新開発した小型インホイールモータが搭載されています。インホイールモータはホイールを直接駆動させるモータで、車体構造のシンプル化と小型化に寄与するだけでなく、スピードの調整にギアを必要としないので、静音性の確保と軽量化が可能になるといった多くのメリットがあります。

徹底した剛性対策と小型ハイパワー仕様でユニークなモビリティの要件を達成

WALKCARには、軽量かつコンパクトであることに加え、大人1人が乗ってもスムーズに走り出せるパワー、地面の凹凸の影響や、縁石や点字ブロックといった段差へ乗り上げた際の突き上げに耐えられる耐久性も求められました。これらの要件をクリアするためにニデックアドバンスドモータは、従来のインホイールモータを基本構造から見直しました。

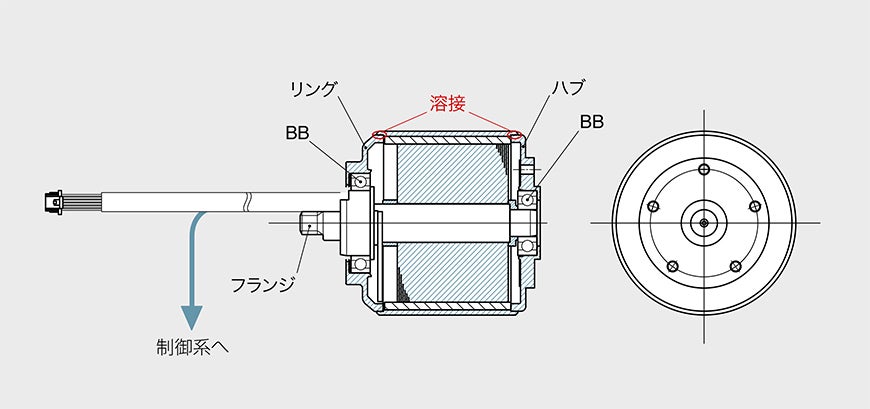

インホイールモータの構造は通常、回転を担うアウターケースと固定を担うリングをはじめとしたベース部分に分かれます。回転体の支持はベース側の一点だけで、外部から振動が加わると回転がブレやすくなるという欠点がありました。

剛性をあげるためには、リングを介しますが、下図のように、リングはベアリングに固定されていて、回転します。

ベース(固定部)となるのは、フランジのみの一点で、リング/ヨーク/ハブを溶接(一体化)することで、剛性向上を図っています。

そこで固定軸に接続されたリングとアウターとなるハブを溶接して一体化。ケースとベース全体を回す構造とすることで、剛性をアップさせたのです。

また通常ラインナップのモータで実現可能な出力は60φで30Wですが、今回は60φで65Wの出力が求められました。そこで一般的な10極12スロットよりも多い、14極12スロットという高密度設計を施しました。鎖交磁束が向上する分、トルクが向上。また、周期的に起こるトルクリップルの低下にもつながっています。

高屈曲電線の採用や回転偏差の低下が走行に安定と安心を

振動によるリード線の切断や内部マグネットの剥がれを防ぐため、素材の選定や作業工程も見直しました。最終的には、テンションを受け流す高屈曲電線の採用や、独自の器具を使って薄く均等に接着剤を塗布する方法を考案し、耐久性を向上させました。

WALKCARは200mm未満と極めてホイールベースが短いEVです。モビリティはホイールベース(前輪と後輪の間の距離)が長ければ長いほど直進安定性が増しますが、軽量コンパクトがコンセプトのWALKCARにロングホイールベースを望むことはできません。しかも駆動力を担っているのは、前面左右に配置されたインホイールモータですので、それぞれの回転スピードにばらつきがあると、まっすぐ進むこともままなりません。通常、モータは製造工程で10〜15%の回転数の個体差が出ますが、WALKCAR用の製造ラインでは、5%以内に収める必要がありました。

そこでモータ内の磁力の強さを正確に把握するために組み込まれているセンサーの位置の実装方法を見直しました。一般的にはこのセンサーの位置による回転数のばらつきは無視できる範囲ですが、専用治具の導入と、厳格な基準をプログラムした自動検査器を導入して、±5%以内に収めることに成功しました。

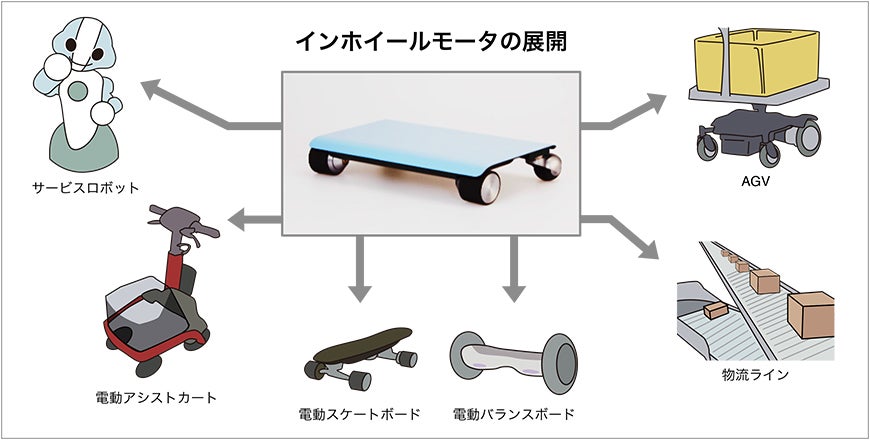

こうして完成した小型・軽量・高耐久・高出力のインホイールモータは、無人搬送車、電動アシストカート、サービスロボットなど、さまざまなモビリティへの応用も期待されています。