NIDECの技術力

真空環境での最適な基板搬送を実現する搬送ロボット

真空でも大気中と同等の自由度を実現

液晶パネルや有機ELなどのディスプレイの製造工程では、生産コストの削減と画面サイズの大型化を同時に実現するため、マザーガラス基盤の大型化と処理スピードの高速化がつねに求められています。価格競争が激しくなった近年は、マザーガラスのサイズはさらに大きくなり、3m×3mといったサイズになることも。NIDECグループでは、真空になる製造プロセスで、大型ディスプレイを搬送するロボットを提供しています。

マザーガラス基盤の薄膜処理や蒸着などの工程は極めて高いレベルのクリーン環境が求められるため真空環境で行う必要があります。真空内で動くロボットは、アームなどの内部から空気やダストなどを排出してしまわないように、各関節にシールを内蔵することが必要です。シールは動作を妨げるため、関節可動の自由度は低くなりがちですが、NIDECの真空搬送ロボットは、大気中と同等の自由度を確保しています。

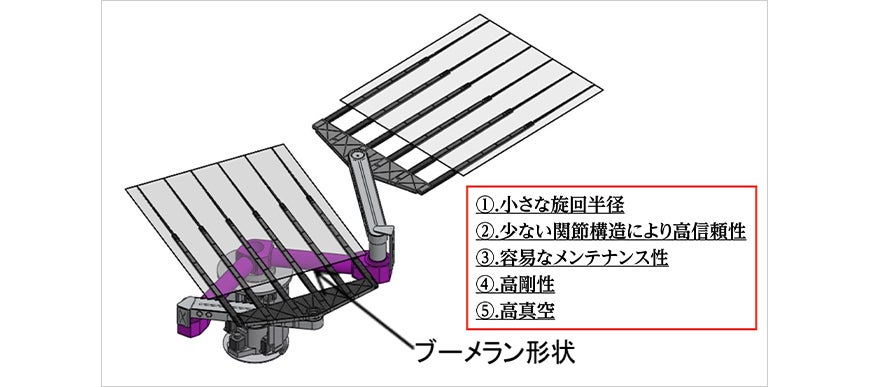

真空搬送ロボットにはブーメランタイプとスカラタイプの2種類をラインナップ。ブーメランタイプは回転半径が小さいことがメリットです。また、ダストを発生させる関節構造を最小限の数に抑え、真空内でのクリーン度を低下させません。

減速機一体化シールで高真空を実現

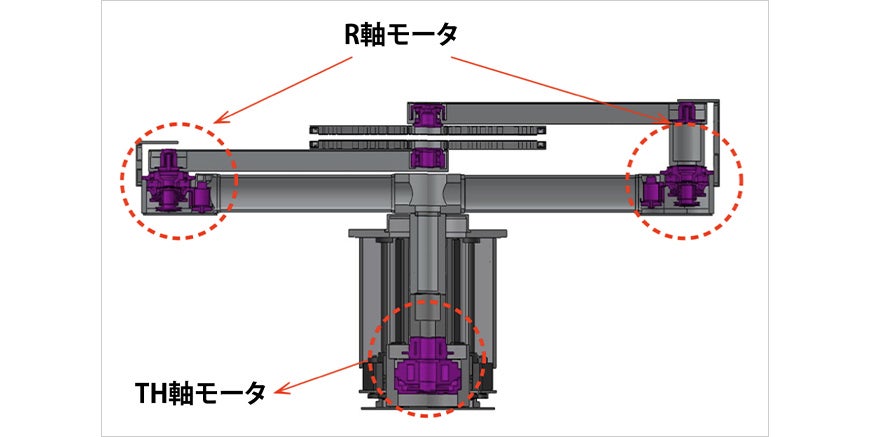

ブーメランタイプの構造は、半導体製造プロセスにおけるウェハー搬送ロボットなどで採用されてきたものです。ただ、ディスプレイのマザーグラス基盤は半導体のシリコンウエハに比べると遥かに大きく、10倍以上の大型化が必要でした。大型化にあたって、大きなハードルとなるのが剛性の確保。従来は、モータからの駆動力をベルトなどで伝えるのが一般的でしたが、この手法では構造が複雑になることから大型化と高剛性を両立することは困難でした。

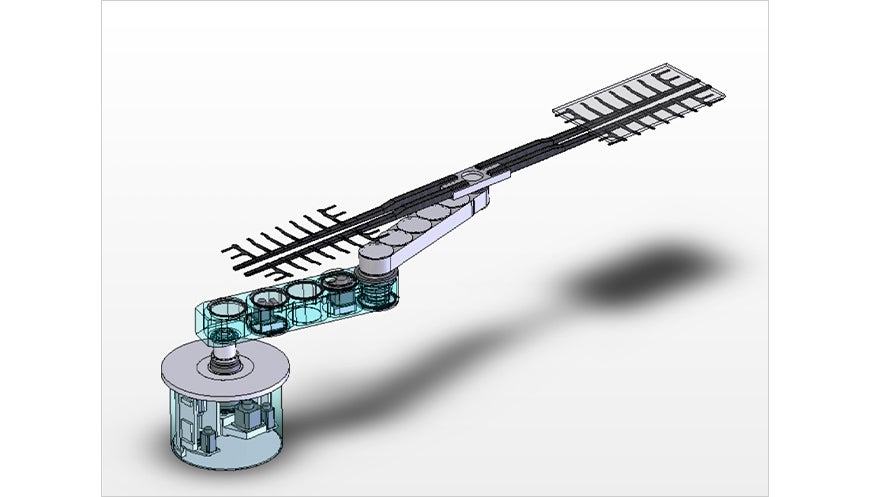

そのため、NIDECでは各関節にモータと減速機を入れる方法を採用。また、真空中で動作させるために必須となるシールについても、減速機と一体化した磁気シールを採用することで、数を最小限に抑えました。シールの数を減らすことは、剛性を高めると同時に動きの自由度も高めます。外部との遮断が必要な箇所を減らすことで高真空も実現しました。

ただ、減速機は熱を持ちやすいため、その温度管理が課題となります。NIDECの真空ロボットでは、アーム内に大気を循環させることで、温度をトータルで管理。関節によって発熱量は異なるため、その熱量に合わせて放熱用のヒートシンクを設けたり、空気の流量を調節することで、内部の温度を一定に保っています。

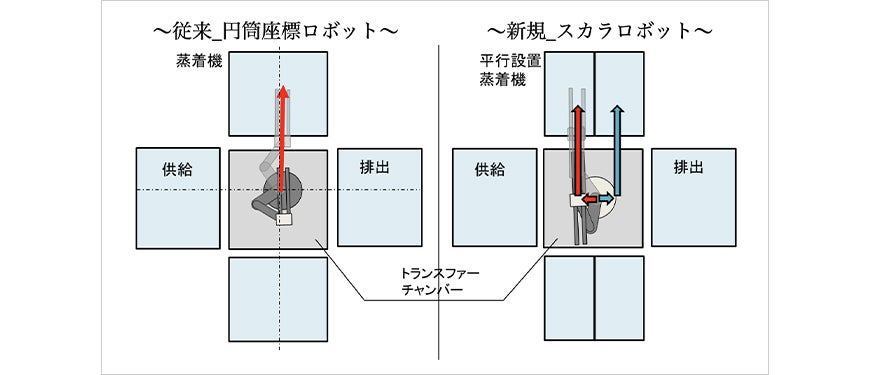

有機ELの製造工程で使用されるスカラタイプのロボットは、アームの自由度が高いのがメリット。関節数が少ないにもかかわらず、並列した2つの蒸着機へパネルの出し入れすることができ、プロセス全体の効率化にも大きく貢献します。

ここでも前述の減速機と一体となった磁気シールを採用することで、動きの自由度を高めるとともに高剛性、高真空を実現しています。ブーメランタイプと共通のユニットを用いることでコストも抑えています。

NIDECでは、モータや減速機の特性に合わせた構造や設計を採用することで、製造工程で求められる性能を実現したロボットなどのソリューションを提供しています。