技術トピックス - 精密加工機トピックス -

Visionplus Tool (撮像式工具測定システム)について

超精密加工機μVシリーズや大形高精度加工機MVR・Fxは、機上での工具測定装置として当社が独自開発した、Visionplus Tool(撮像式工具測定システム)を搭載可能としています。

今回はその特徴について、一般的な工具測定方式との比較を交え、ご紹介します。

工具測定の重要性

~段差を防ぎ、正確な形状精度を実現するために~

- ワークを創成するのは、工具とワークが接触する点です。工具測定により、この位置の正確な把握と制御ができなければ、いくら機械単体の位置決め精度が良くても高精度な加工はできません。

- たとえば複数の工具を用いて金型加工を行う場合、正確な工具測定を行わなければ、工具の形状や回転速度の違いによる相対誤差(段差)を発生させてしまうことがあります。この段差を手仕上げで修正すると、手間がかかるだけでなく形状精度の悪化にもつながります。

- このことから、工具測定は、精度を求められる加工において重要な工程といえます。

従来の工具測定方式と、その課題

- 従来、工具測定装置には、「接触式」と「レーザ式」の2方式がありました。

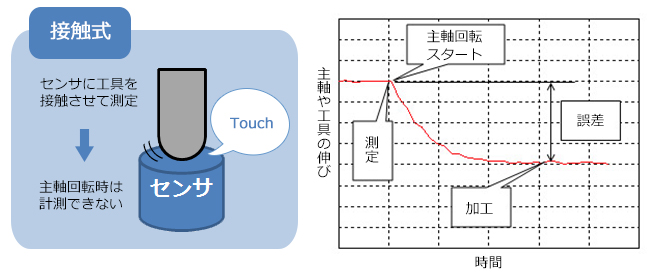

- ①接触式では、主軸を止めた状態でしか測定できないため、測定後に主軸回転をスタートします。

このため、回転時の主軸や工具の伸び(熱変位)が加工誤差となってしまいます。

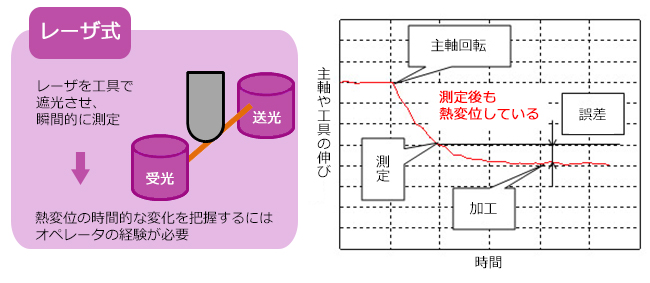

- ②レーザ式では、主軸を回転させながら測定することができるため、一見、回転時の主軸・工具の伸びによる誤差が抑えられるように思われます。しかし、熱変位の時間的な変化を把握せず、変位が落ち着く前に測定してしまうと、その後の変位がやはり誤差になります。

- 一般的に、測定は暖機運転の後に行われます。暖機運転の時間はオペレータの方が経験と勘によって設定していますが、安定するまでの時間の長さは、機械の設置環境や状態によって異なります。機械の姿勢変形などの要素も加わって、精度確保に苦労しているのが現状ではないでしょうか。

- さらにレーザ式では、工具先端の形状により遮光の度合いが異なったり、レーザ光を当てる位置が工具の最下点からずれたりした場合に生じる誤差も、測定精度の悪化要因となっています。

これら問題を解決するため、当社では、以下3点を新たな工具測定システムの必須条件としました。

- 1.加工と同じ条件で工具を回転させながら測定できる「非接触式」であること

- 2.工具の形状や測定ポイントに左右されない測定原理であること

- 3.瞬間的な測定ではなく、変位を時間的にトレースできること

この3点すべてを満たす新しい測定方式が、「撮像式」です。

Visionplus Tool (撮像式工具測定システム)の測定原理・特長

撮像式の測定原理は、「LED照明と高精度カメラの間に回転状態の工具を入れ、高速シャッターで連続して画像を取得。それを高速デジタル処理し、位置情報を把握する」というもので、その測定精度はわずか0.1μm単位です。

- 1.撮像式は「非接触式」であり、工具を回転させながら測定することができます。

- 2.高精度カメラの視野内に工具先端が入りさえすれば、形状に左右されることなく、最下点を測定することができます。

- 3.連続してデータを取得し、変位が安定(サチュレート)したことを自動的に判定する機能を加えました。これにより、単に測定を行うだけではなく、測定から最適な状態で加工に移行できるシステムが実現しています。

また、サチュレート判定基準である「判定時間」や「許容値」はオペレーターが自由に設定できるため、それほど精度のいらない粗加工か、精度が重要な最終仕上げかで使い分けることができます。

以上に見てきた通り、Visionplus Tool(撮像式工具測定システム)はオペレーターの方の経験や勘に左右されることなく、安定した精度を確保することができます。加工誤差を修正する手間を削減し、コスト低減、納期短縮、生産性向上に貢献します。