株式会社 アイキテック 様

株式会社アイキテック様は、昭和31年の創業以来、歯車加工をコア技術に、二輪・四輪車の重要な機能部品であるトランスミッション及びエンジン部品を製造して来られました。愛知県の本社工場を中心として、現在ではアメリカ・中国・インドネシアにもグローバル展開されています。

アイキテック様の国内外の工場には、歯車研削盤をはじめ当社設備を100台以上お納めしています。2023年には、新開発「切削面取盤CF26A」を導入頂きました。今回は新工法の導入経緯や今後の取組みをお伺いしました。

鍛造から仕上げまで 一貫生産体制を誇る自動車部品メーカー

Q:得意分野や強みを教えてください

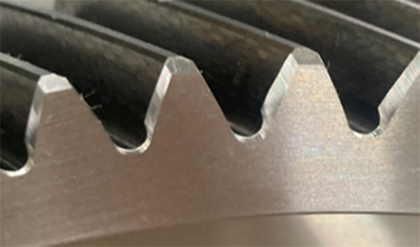

成田部長 当社は創業から⾃動⾞部品製造を⽣業として来ました。その⻑年の経験の中から、精密鍛造技術や⻭⾯仕上技術等をコア技術とした⾼精度精密⻭⾞を、グローバルに同等品質で供給可能なサプライヤーとして強みを発揮しています。特に⻭⾞研削に付いては25年以上前から⻭研ギヤの量産供給を⾏っており、豊富な経験と知⾒を有しており、多くのお客様に信頼頂いております。

Q:社風を教えてください

成田部長 外部環境が⼤きく変化している⾃動⾞業界の中で如何に⽣き残り、また、CSRの観点から企業としてどの様な活動を進めるべきなのか等、当社の存在意義を明確化する事を目的に2年前に「パーパス」を設定しました。

川畑専務 当社社員はパーパスが書かれたリーフレットをいつも胸ポケットに入れていますよ。 「未来に笑顔をつないでいく」というのは、未来の皆を笑顔にするという事と、もう一つ意味があります。当社は長らく自動車業界に身を置きCO2排出に関わって来たという側面があります。それを止めるのは今は大変かもしれませんが、どこかのタイミングで止めて将来笑顔になれるように、というSDGsの意味も込められています。

このパーパスは、各部署の色んな年代から10名ほどピックアップして、そのメンバーが考えたものです。

Q:海外にも多く生産拠点をお持ちですね

川畑専務 北米と中国は主に四輪部品、インドネシアは四輪部品に加えて二輪部品も現地生産しています。 生産の考え方は基本的に「地産地消」です。大きいプロジェクトの仕事を頂いたタイミングで現地に生産拠点を立ち上げます。ですが、そのプロジェクトがずっと続く保証はありません。現地でまた別の新しい仕事を探すため常にアンテナを張るようにしています。

(右)営業本部 営業購買部 部長 成田様

面取精度が厳格化。少ない投資で、新しい技術を手の内化したい!

Q:新開発「切削面取盤 CF26A」をレンタル導入された経緯を教えてください

川畑専務 これまで面取り工程は精度をうるさく言われなかったのですが、だんだん図面上で数値で指示されて、従来の加工法(フレージング加工)では対応が難しくなってきています。フレージング加工は塑性加工ですので、きっちり数値を狙える加工法ではない。困っていたタイミングで、JIMTOF(※日本最大の工作機械見本市)でニデックさんの「切削面取盤CF26A」を見ました。

その当時、軸物ギヤではフレージングカッタが歯底まで入らないという課題がありました。また、リングギヤでは、面取り量が大きくて従来のフレージング加工では対応できないという別の課題を抱えていました。

切削面取盤はこういったギヤにぴったりと違う?という話になり、まずはレンタルで導入することにしました。

レンタルにした理由は、買うにはまだ早いかな、と。少ない投資で早い段階でこの技術を手の内化したいという動きはありました。

成田部長 加工テストをするにしても、ニデックさんの工場で都度テストするより、手元に機械があった方が良いと思いましたね。

Q:1年間のレンタル後、購入に至った決め手を教えてください

成田部長 レンタル機を使って試作品を納めた後、お客様から「切削面取はどんなモノなのか?」という問合せがあり、実際に2社、実機の見学に来られました。レンタルから始めましたが、現実として切削面取じゃないと加工できない図面が出てきています。これがレンタル機の買取に至った理由です。

同じ頃、北米でトランスミッション大手から切削面取盤が必要な仕事を新しく受注しました。現地からの要望もあって、北米向けにも新設機でCF26Aを購入することにしました。

Q:今後も「切削面取盤 CF26A」のニーズは増えるのでしょうか?

成田部長 明らかにニーズは増えると思います。形状精度の問題に加えて、従来のフレージング加工では歯面の盛り上がりも課題です。最近の歯車は歯車研削仕上げが増えています。フレージング加工で生じた盛り上がりが歯形の悪化や砥石寿命に影響があることから、切削面取が重宝されていくと思います。

川畑専務 「切削面取加工」という工法の中で、CF26Aがベストなのかはまだわかりません。元々面取工程は付加価値の無い工程です。それに応じたコストパフォーマンスの高い設備がベストだと考えています。自動化前提なら省スペース化。フレージング加工のようにホブ盤と一体化されれば良いですね。

成田部長 CF26Aはまだ開発されたばかりの機械です。切削面取は負荷が低い加工法なので、機械の構造・取付具の設計思想・面取カッタの形状など改善代はもっとあるはず。愚直に改善していくことで、加工法として確固たる地位が得られるのではないかと思いますし、そこに期待しています。

川畑専務 開発完了はゴールではなくスタートだと思います。どうすればこの工法が普及するのか?をしっかり考えて、ニデックさんの「CF26A」をデファクトスタンダードにするくらいのつもりでやってもらいたいですね。

新しい分野にどんどん挑戦していきたい

Q:今後の事業についてお聞かせください

川畑専務 例えばヨーロッパの会社を相手にする場合、まず試作をしないと量産に繋がらないという流れに切り替わっています。こういう仕事も会社として積極的に取っていく必要がありますが、これにはベースとなる「技術」、技術を形にする「現場」、そして提案する「営業」が不可欠です。みんなが一緒になって取組むことが大事だと思います。

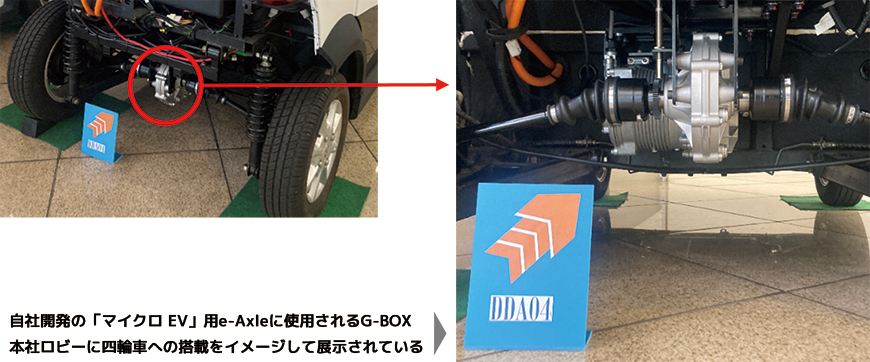

成田部長 業界でいうと、今後は自動車だけでなく、歯車を使う他の業界にもどんどんPRをして、自動車に次ぐ2つ目・3つ目の柱を探っているところです。 既に動き出している案件もあります。部品単体ではなくユニットで、通常の自動車サイズでの勝負ではなく「マイクロEV」用e-Axleに使用されるG-BOX(減速機ユニット)を自社で開発しています。

Q:ロビーに展示されている自動車が新しい取組みのひとつなのですね

成田部長 はい、ギヤボックスの設計・製作までを自社内で行い、モータ・インバータはメーカーさんと協業して、ユニットとして製品を世に出していきたいと思っています。

いまようやく形になってきて、お客様に試作品を納品し、自社内でも破壊・耐久試験などを行って更なる高みを目指しています。

川畑専務 まだ試作段階ですけど、近い将来上市することを目標に取組んでいます。

新開発「切削面取盤 CF26A」に対し、貴重なご意見・ご感想を頂きました。また、自社の事業成長や製品開発の在り方について、同じ製造業に従事する者として、深く考えさせられるお話を伺うことができました。 頂いたご意見を次期開発に活かし、より良い製品・サービスをご提供できるよう尽力して参ります。

株式会社 アイキテック 基本情報

〒470-2101 愛知県知多郡東浦町大字森岡字栄東1番地1

TEL: (0562)82-3270(代)

ホームページ:https://www.aikitec.co.jp/